某銅選廠磨浮工藝采用一段磨礦,礦石的解離度一直制約著兩種主產品銅、硫的分離 和最終精礦的質量及回收率。為了提高銅、硫精礦的質量和回收率,該選廠在多年的生產實踐中采取了一系列措施,收到了較好的 。

?

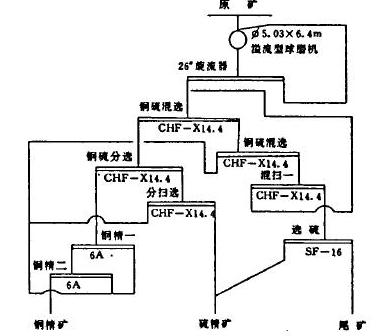

原磨浮設計流程,參考前期原礦多為氧化礦和混合礦,粗碎后進行洗礦采用泥砂分選、砂礦兩段磨礦、銅硫混合浮選的流程;后期處理單一硫化礦,采用銅硫混合浮選流程。但是,經兩個多月的試生產證明原設計的工藝流程通而不暢,生產不能正常進行,因此,投產后被迫采用原礦不經選礦、進行一段磨礦、銅硫混合浮選流程(見下圖)。該流程組織生產達六年,雖經過不斷地流程改造,生產能力逐漸上升,但精礦質量不理想,銅、硫回收率也難于同時兼顧。

現場流程考查表明,銅在尾礦中的損失達10~12個回收率,主要為原礦中的氧化銅和易過粉碎的次生硫化銅;損失于硫精礦中的銅回收率一般在6~8%之間,主要以連生體的形式存在。總硫精礦由混選尾礦的選硫泡沫產品與分離硫精礦組成,硫精礦中的銅損失主要集中在分離硫精礦中,損失的這部分銅礦物多以連生體的形式存在于分離硫精礦中,主要是銅礦物——黃鐵礦和銅礦物——脈石的連生體,占該銅礦物的75~80%,粒度相對較粗。

1、浮選工藝的改進

投產初期,混合浮選工藝生產近6年,選礦指際難于再上臺階。后該廠在選廠兩個浮選系統進行混合浮選和分步優先浮選流程的工業性生產對比試驗。吸取兩種流程的優點,根據礦石的特性,采用了部分晚合浮選流程(見圖2)。該流程增加了混粗選作業槽數,克服了全混合浮選流程混粗選時間不足的缺點;吸收了優先選銅早收快收的優點,可適當提高混粗選作業的堿性,以控制混合粗精礦產率,減輕銅、硫分選作業的壓力,同時在混粗選作業加少量選擇性好的丁銨黑 (約為黃 用量的五分之一)。混祖選尾礦采用新增的浮選機選硫,該選硫作業配予礦山酸性廢水選硫, 良好。

?

2、石灰乳添加系統的改造

礦石中黃鐵礦含量高,礦石酸性大,有時入磨礦石的PH只有3~4,入選礦漿PH只有5左右。磨浮工藝中,抑制劑和調整劑采用石灰,多年的生產實踐表明, 是良好的。

原設計只有一個供給系統,生產中常發生供給緊張的矛盾,影響粗選的 和分選效率,最終影響銅、硫精礦的質量和回收率。為此,增建了一個石灰制乳系統,但是,隨著生產能力的穩定和大量老窿礦的采出,石灰乳供給仍滿足不了生產需求,表現在貯存量小,石灰的溶化時間不足,石灰乳濃度不穩定和流量不易控制等等。后該廠自行設計再建造了一個大型石灰乳攪拌槽,兩年多的生產證明, ,不僅滿足了浮選的需要,而且穩定了粗選和銅、硫分選作業,對提高選別指標幫助很大,同時節省了電耗和維修費。

通過不斷努力,整個浮選條件有所改善,現行磨浮工藝采用一段磨礦后銅、硫部分混合浮選,混合粗精礦再銅、硫分離的原則流程,經實踐,該流程較合理,因此,近幾年,該選廠選礦技術指標穩中有升。